«Не делать то, что делают другие». Как устроена часовая мастерская Чайкина

На мануфактуре в Москве создано производство полного цикла

Константин Чайкин делает часы более 15 лет, он первый и до сих пор единственный россиянин в швейцарской Академии независимых часовщиков. Чайкин создал немало сложных и оригинальных механизмов: Levitas – с парящими стрелками, «Синема» – с анимацией. У «Московской Пасхалии» четыре циферблата и 26 функций, механизм состоит из 2506 деталей и включает пять запатентованных устройств – эти часы считаются самыми сложными часами в России.

Константин Чайкин

Мировой успех пришел к Чайкину в 2017 г. Тогда на выставке в Базеле он представил модель «Джокер» – первые в мире часы с чертами человеческого лица. Сейчас очередь на знаменитые часы расписана до октября 2019 г. После «Джокера» мануфактура начала выпускать лимитированную серию похожих часов – «Клоун» – за $9990 в количестве 27 экземпляров. С технической точки зрения они идентичны, разница только во внешнем виде. Часть прибыли от продажи часов «Клоун» мануфактура направляет на благотворительность.

Часовую мануфактуру Чайкин открыл в Москве в 2003 г. И вот как она работает.

«Нужна идея, лучше – эмоциональная»

«Все начинается здесь, в моей голове», – рассказывает Чайкин. Первые наброски будущих часов – скетчи в блокнотах. «Нужна идея, лучше – эмоциональная. Затем нужно понять, как эту идею можно воплотить в дизайне часов, потом нужно заставить эту идею двигаться и стать механизмом», – объясняет Чайкин. По его словам, задача не только в создании необычного дизайна, но и в том, чтобы получились хорошие удобные часы. Некоторые проекты разрабатываются уже шестой год.

У Чайкина несколько блокнотов с набросками часов

«Идей очень много, у нас очень много патентов на изобретения, – рассказывает Чайкин. – Они отражают философию компании – не делать то, что делают другие, работать исключительно со своими идеями». По словам Чайкина, он сам придумывает детали и механизм часов, частично просчитывает алгоритм работы отдельных узлов. Затем подается заявка на патент. Конструктор получает от Чайкина техническое задание со всеми данными и должен разработать прототип и проектную документацию. «Придумано уже столько, сколько за мою жизнь не реализовать», – отмечает Чайкин. Реализация одного проекта занимает минимум год-два.

На прототипе проверяют механизм, выявляя недостатки. После их устранения часы запускаются в мелкосерийное производство.

Детали

Все начинается с заготовок. Металл, из которого делают механизм и корпус, при необходимости подвергают предварительной обработке. Большинство деталей механизма изготавливаются и обрабатываются вручную под микроскопом.

Более крупные детали – например, части корпуса и циферблаты – изготавливают на станках с числовым программным управлением (ЧПУ). Для каждой детали пишется специальная программа: на ее изготовление требуется разное время – до 8 часов работы – в зависимости от ее сложности и размера.

Некоторые детали выполняются с помощью станка с ЧПУ, для каждой детали пишется программа. На фото – изготовление деталей механизма часов из металлических заготовок

Например, корпус для «Джокеров» из нержавеющей стали делается в несколько этапов. Из стального прутка большого диаметра нарезаются цилиндрические заготовки, которые обрабатываются на электроэрозионном, токарном и фрезерном станках. После этого детали обрабатываются мастером вручную. Работа на мануфактуре ведется на универсальных токарных и фрезерных станках, есть и уникальные станки для мелкосерийного производства. Точность в производстве деталей достигается с помощью измерительного инструмента и рук мастера.

Приходящие на мануфактуру специалисты в основном учатся уже на производстве, начиная с работы подмастерьем. «Часовое ремесло очень консервативно – методы и технологии производства тоже, – поясняет Чайкин. – Все сложное, маленькое, много деталей. Все приходят либо с нулевым знанием, либо с небольшим опытом».

Все поверхности деталей подвергаются ручной обработке – их полируют и шлифуют. Некоторые изготовленные детали проходят гальваническую обработку – золочение, родирование, никелирование или серебрение.

На некоторых деталях выполняется декоративная отделка, например перлаж. Это декоративный элемент, состоящий из лежащих вплотную или частично перекрывающих друг друга кругов. Перлаж используется для украшения часовых мостов, платин, задних крышек часов и других элементов. Отделку выполняют на машине с шлифовальными подушечками.

Циферблат и некоторые другие детали красят. «Только процентов 10 выполненной работы не считается браком», – рассказывает Чайкин: в остальных случаях (например, на деталь случайно попала пылинка) краска смывается, деталь перекрашивается. Это требует, соответственно, специальных знаний, подготовки, оборудования, материалов».

Каждая деталь, прежде чем поступить на сборку, проходит проверку на соответствие чертежам.

Сборка

После проверки всех деталей начинается сборка часового механизма. Затем он устанавливается в корпус.

Многие работы приходится выполнять «на выдохе». Если при сборке повредить деталь, есть вероятность ее не восстановить: тогда придется делать ее заново, а на это может уйти до двух недель.

На фото – схема новых часов, прототип которых был представлен 27 июля

Собранные часы проходят проверку – на точность хода, устойчивость к воде и повышенному давлению. Точность хода измеряется специальным прибором, который считывает звуковые колебания при работе механизма и сравнивает их со стандартами. Чтобы проверить часы на устойчивость к повышенному давлению (а они должны выдерживать давление минимум в три атмосферы) их на некоторое время помещают в специальную камеру. Если в часах есть дефект, то давление воздуха внутри корпуса сравняется с внешним или превысит его.

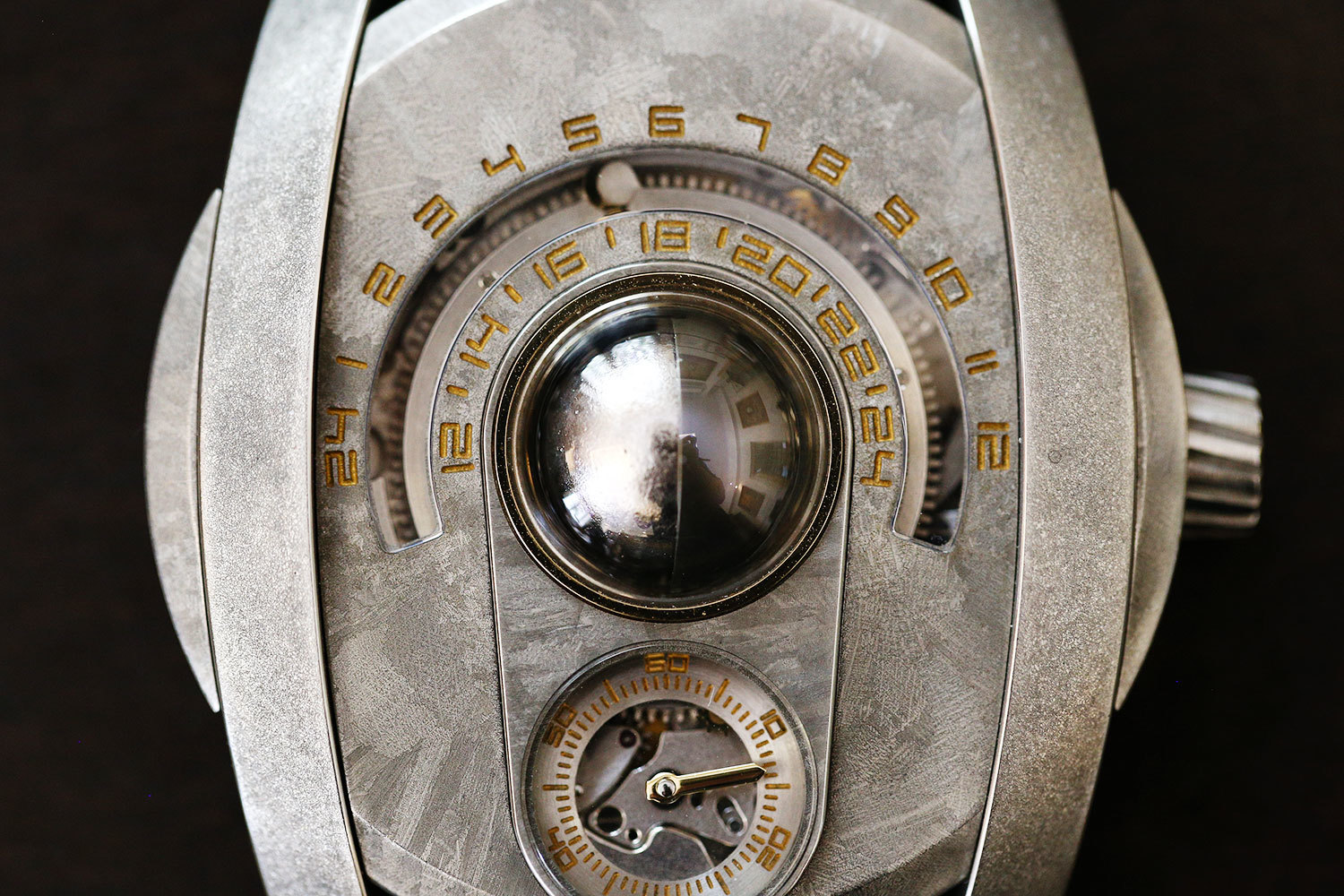

Ремешки для часов мануфактура Чайкина заказывает в Петербурге. Они делаются из разных материалов. Например, для новых часов Mars Conqueror, прототип которых был представлен 27 июля, были заказаны ремешки из высокопрочного материала для скафандров. Механизм Mars Conqueror показывает и земное, и марсианское время, а также взаимное расположение двух планет.

Не как в Швейцарии

Мануфактура Чайкина серьезно отличается от швейцарских часовых предприятий. В Швейцарии 90% компаний не имеют производства полного цикла и занимаются либо сборкой, либо логистикой. У Чайкина все операции проводятся in house, в связи с чем растут затраты на производство. «Мы работаем в более сложных условиях, поэтому у нас маленький процент выхода готовых изделий, а итоговая трудоемкость и себестоимость выше. Поэтому мы больше труда тратим на создание того единственного экземпляра, который потом пойдет на часы», – объясняет часовщик.

Еще одна проблема – поставщики сырья. Например, часовые камни нужных параметров делает только одно предприятие – Кусинский завод точных технических камней. «Это фактически монополист. Они, соответственно, крайне негибки по цене», – сетует Чайкин.

Обычно затраты на производство часов составляют 15% от их розничной стоимости. Но у Чайкина они в 3-4 раза выше, так как процент выхода готовых изделий небольшой. По словам Чайкина, он не раз пытался найти подрядчиков, которые могли бы взять на себя часть производства, но пока качество их работы оказалось неудовлетворительным. Из-за высоких производственных расходов компания не тратится на маркетинг и работает по модели B2C (Business-to-consumer). Например, покупатель из-за рубежа заключает контракт на производство часов и приезжает за ними на мануфактуру в Россию.

«Луноход»