Автограф на дороге

Шины — важная составляющая безопасности автомобиля

Четыре пятна контакта, каждое из которых размером с ладонь, держат машину на дороге. Через них реализуются мощность двигателя, цепкость тормозов, быстродействие систем активной безопасности, от них же зависит управляемость и комфорт движения. За отпечатком, который шина оставляет на дороге, стоят долгие лабораторные исследования, секретные рецептуры и современное автоматизированное производство.

Новый бренд с 20-летним опытом

Одно из ведущих производств шин в России — завод во Всеволожске, который в 2005 г. построила финская компания Nokian Tyres. Помимо этой площадки заводы компании работали в Финляндии и США, и на всех трех были одинаковые техпроцессы, оборудование, общие стандарты контроля качества и сырье, поставляемое компаниями из единого списка. Российский завод выпускал до 17 млн шин в год (для сравнения: финский — 3 млн). Больше половины из них экспортировалось в 40 стран мира, включая страны Евросоюза, США и Канаду.

В марте 2023 г. всеволожское производство перешло по итогам сделки к новому, российскому, владельцу. Завод Ikon Tyres сохранил опытную команду (сейчас стаж большинства сотрудников — более 10 лет), оборудование, технологии и уровень качества. Он продолжает выпускать те же современные и высокотехнологичные шины под новым брендом Ikon Tyres.

Роботы, лаборатории и двойной контроль: как делают современные шины

Первое, что определяет свойства шины, — ее состав. От него зависит, будет ли шина цепкой, управляемой, тихой и износостойкой. Чтобы разработать удачные составы, производители много инвестируют в R&D*, хранят в тайне разработанные рецептуры и тщательно соблюдают их.

Как гарантировать правильный состав шин

Завод во Всеволожске — современное производство полного цикла. Сюда привозят сырье, например брикеты каучука и бухты металлического корда, а с завода выходят готовые шины. В зависимости от модели для производства используется до сотни видов сырья. Часть из них, как углерод, синтетические каучуки и металлокорд, продолжают закупать в России. Другие, как, например, натуральный каучук, импортируются. Сырье для производства шин на заводе Ikon Tyres по-прежнему закупается у российских и зарубежных поставщиков, омологированных еще финской компанией, — изменились только некоторые логистические цепочки. Как и раньше, все привезенное сырье проходит входной контроль в заводской лаборатории.

Высокотехнологичное, модернизированное производство, налаженные процессы обеспечивают выпуск качественных шин с соблюдением всех требований и рецептур. На материалах есть маркировка, по которой отслеживается, для каких именно шин они предназначены. Умные роботы-погрузчики (AGV) правильно распределяют сырье по конвейерам. Сотрудники следят за его движением по технологической цепочке с помощью специальных сканеров.

Создание уникального отпечатка

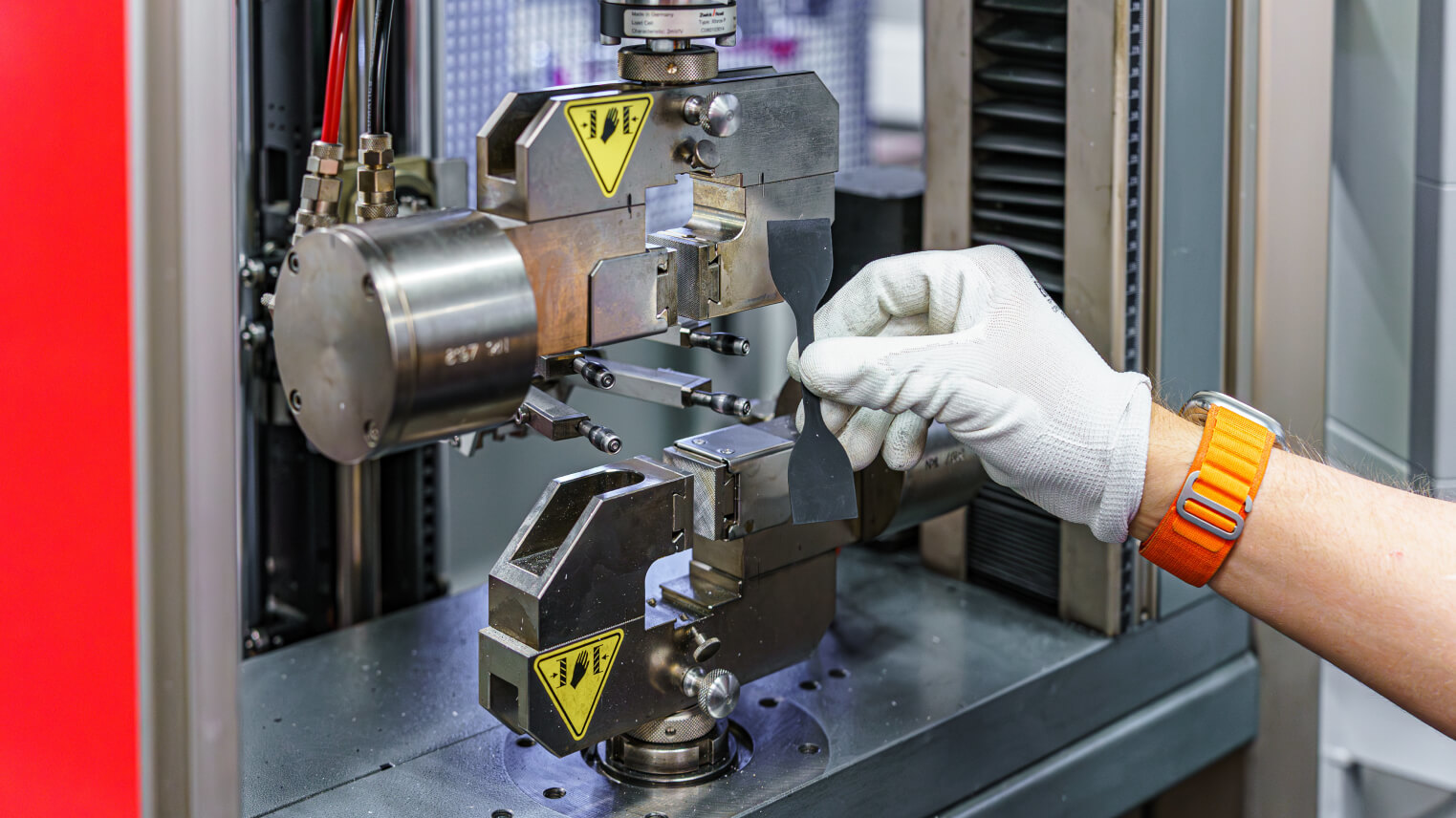

Конвейерная лента доставляет сырье к промышленному миксеру, и автоматика контролирует дозировку каждого компонента, загружаемого в аппарат. Процесс резиносмешения состоит из нескольких этапов, каждый из которых проходит в строгой очередности и при определенной температуре от 90 до 180°С. Финальная готовая смесь превращается в ленты. Для контроля качества из них вырезают тестовые фрагменты и проверяют их в лабораторных установках — например, на прочность к разрыву. Если тестирование не пройдено, партию отправляют в брак. Если пройдено, отправляют на производство компонентов для сборки шин.

Ленты не имеют строгой геометрии и характеризуются лишь составом с определенными свойствами. Из них позже изготавливают профилированные многослойные ленты протектора, каждая из которых предназначена для определенной модели и сразу помечается цветными полосами и внутренними кодами.

Из готовой протекторной ленты, бортовых крыльев, корда и стального брекера собирают заготовку шины. Затем она проходит вулканизацию. Ее укладывают в пресс-форму с рисунком протектора и боковин конкретной шины, причем автоматика проверяет соответствие заготовки пресс-форме. Затем горячий пар под давлением около 15 атмосфер прижимает заготовку к разогретой до 200°С форме — так на шине отпечатывается рисунок протектора, а резина приобретает окончательные физические свойства.

Контроль качества на 200%

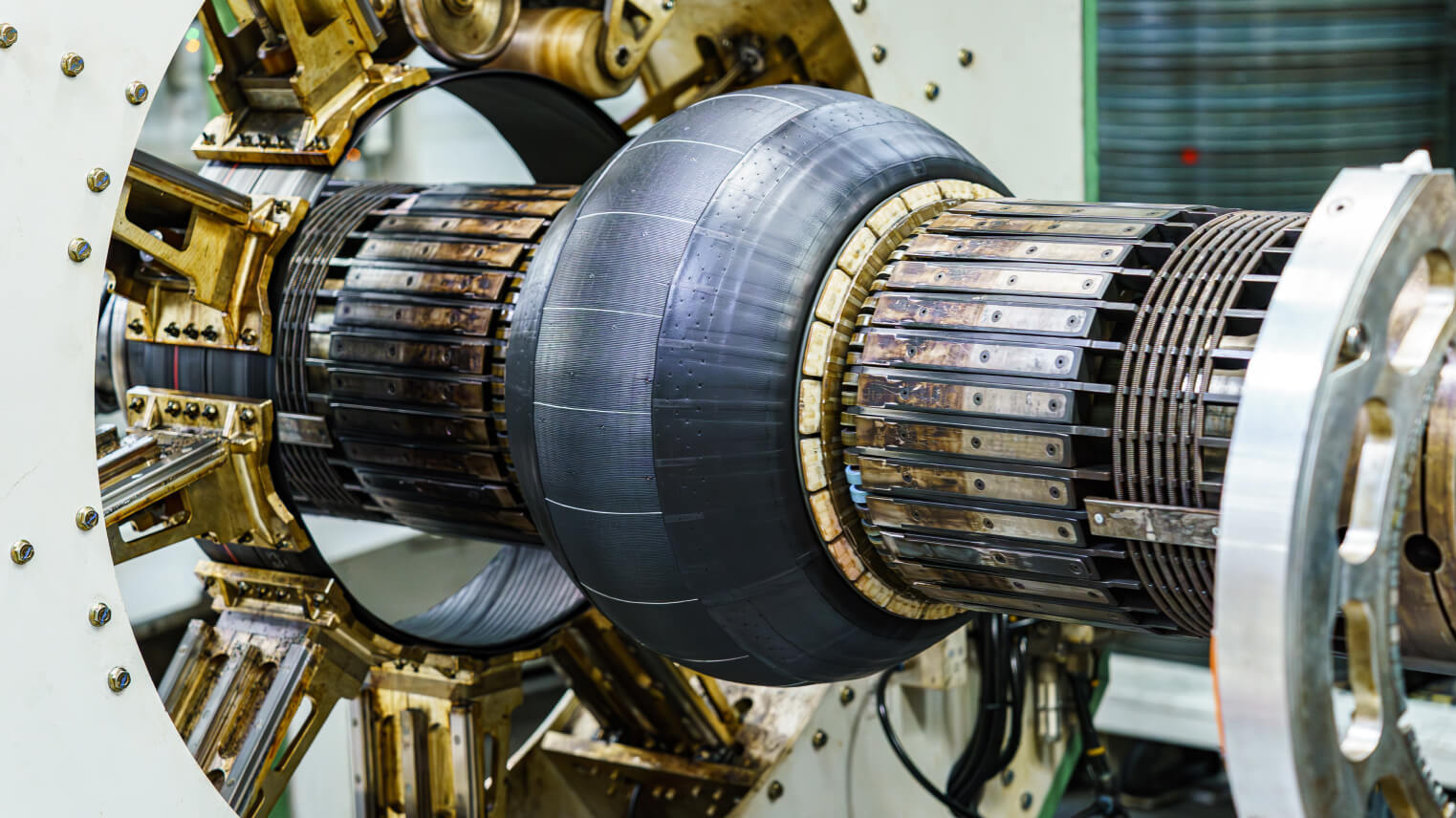

Получив свой уникальный отпечаток, готовая шина проходит двойной контроль качества. Сначала ее проверяет специалист визуального контроля, способный определить более 100 возможных дефектов. Затем вибрации, биение и однородность шины тестируют на автоматическом стенде в условиях, приближенных к реальным: шину надевают на фланцы, внутрь подают воздух под рабочим давлением, прижимают к барабану и вращают. При этом барабан измеряет уровень вибраций.

Двойную проверку проходит каждая выпущенная шина, и при любых отклонениях ее разрезают и отправляют на утилизацию. Так производитель гарантирует, что не соответствующая высоким стандартам качества шина не выйдет с производственной площадки.

Автограф на дороге

При производстве шин Ikon Tyres сохранены рецептуры и рисунки протектора шин, но нет права на использование названий премиальных финских шин — Hakkapeliitta и Hakka. Поэтому премиальные линейки российского завода получили новое имя — Ikon Autograph, сохранив те же характеристики безопасности и надежности.

Для среднеценовых прежними остались не только характеристики, но и название, которое теперь звучит как Ikon Nordman. Однако исключительных прав на бренд Nordman у всеволожского завода нет, поэтому в будущем российские шины сменят имя на Ikon Character.

О чем говорит отпечаток

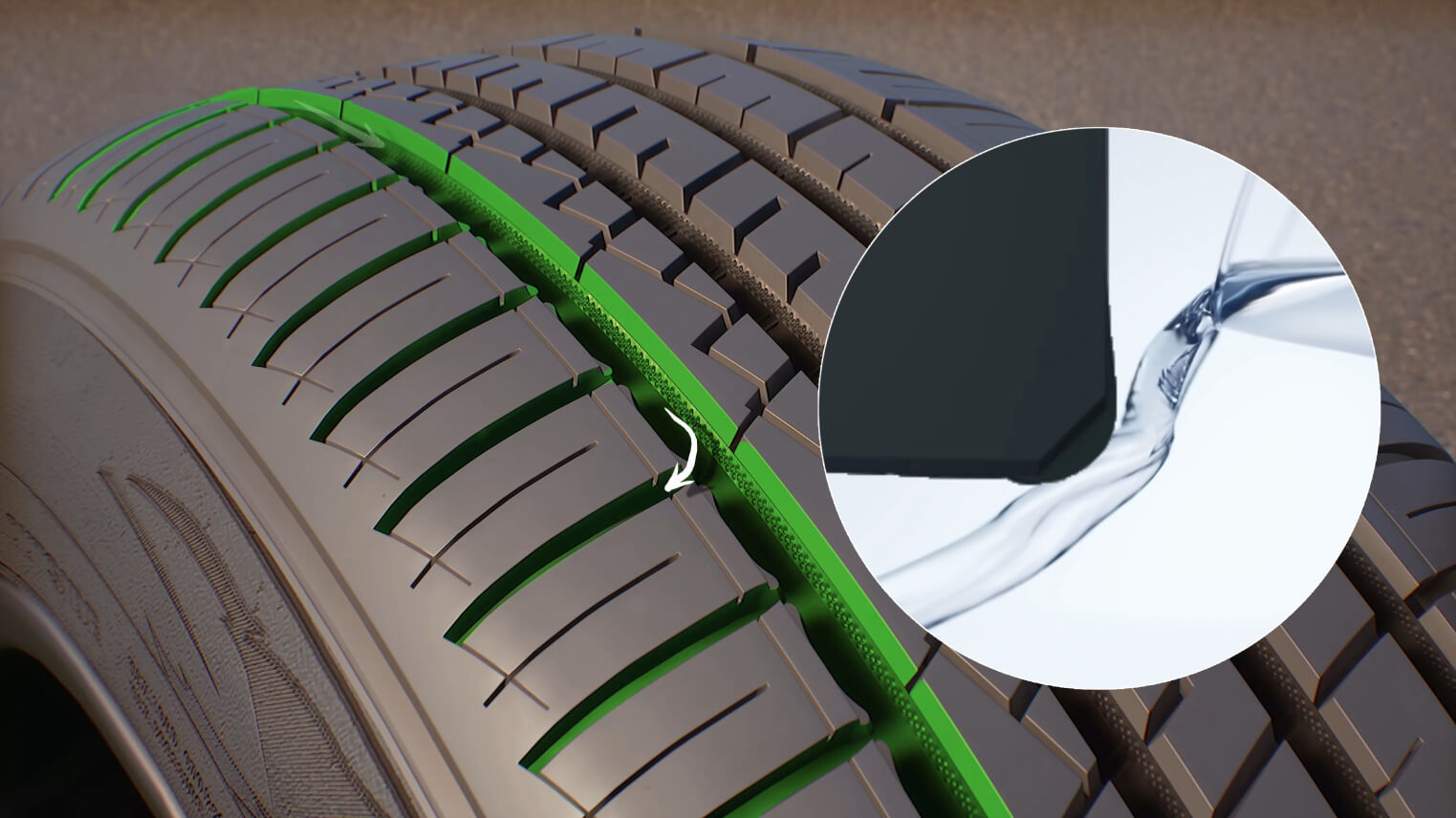

Рисунок протектора так же важен, как состав шины. Его основа — сеть продольных и поперечных каналов. Они отводят влагу из пятна контакта, защищая от аквапланирования. Но чем больше канавок, тем меньше площадь соприкосновения шины с дорогой и ниже сцепные свойства. Поэтому проектирование протектора — это поиск баланса и таких решений, которые дадут шине, казалось бы, несочетаемые преимущества.

Некоторые из этих решений общепризнаны. Например, распространен асимметричный тип протектора, который позволяет «тонко настроить» шину под дорожные условия: в разных частях шины может быть не только разный рисунок, но и физические свойства резины. В летних Ikon Nordman SX3 жесткое внешнее плечо стабилизирует шину для улучшения управляемости, а более разряженное внутреннее помогает быстрее отводить воду.

Микроулучшения для макрорезультатов

Некоторые решения касаются таких небольших деталей, что они практически незаметны с виду. Однако результаты от их внедрения трудно переоценить. Чтобы снизить риск аквапланирования, шина должна эффективно отводить воду и максимально сохранять сцепление с дорогой. Для этого каналы в протекторе делаются небольшими и сложной формы. Например, поперечные микроканавки в плечевой зоне колеса, выполненные в виде узкой расширяющейся к концу трубы, хорошо вытягивают наружу воду из глубоких продольных каналов. Другой элемент, созданный после тщательных исследований и моделирования, — «пандусы» около поперечных микроканавок. Они создают эффект Коанда, когда поток воды прилипает к внешней стенке продольного канала и через поперечный выводится вовне.

Чтобы сделать шину тише, применяется неочевидное решение: многочисленные полусферические углубления в стенках продольных каналов протектора. Они уменьшают шум, снижая завихрения воздуха. Кроме того, они охлаждают поверхность шины, а это повышает износостойкость протектора.

Еще один способ продлить жизнь шины — выступы — «удалители камней» на дне глубоких каналов. Они не дают мелким частицам застревать в протекторе, вдавливаться в него и наносить повреждения.

Невидимые преимущества

Многие важные решения не отпечатываются в следах шины, зато ощутимы для водителя. Например, усиленные боковины позволяют без повреждений проезжать кромки выбоин и бордюров и даже защищают от боковых порезов. А многослойный протектор решает сразу несколько задач. Внутренний слой создает жесткий каркас, который надежно передает усилие к пятну контакта и создает прочную опору для шипов (если они есть). А мягкий протектор поверх него обеспечивает лучшее сцепление.

Дорога в будущее

Развитие шин никогда не останавливается. Если на конвейер встала новая шина, значит, инженеры уже работают над ее следующим поколением. Поэтому в 2023 г. в списке главных и срочных задач завода Ikon Tyres, наряду с перенастройкой логистики и сохранением команды, было создание собственного отдела R&D.

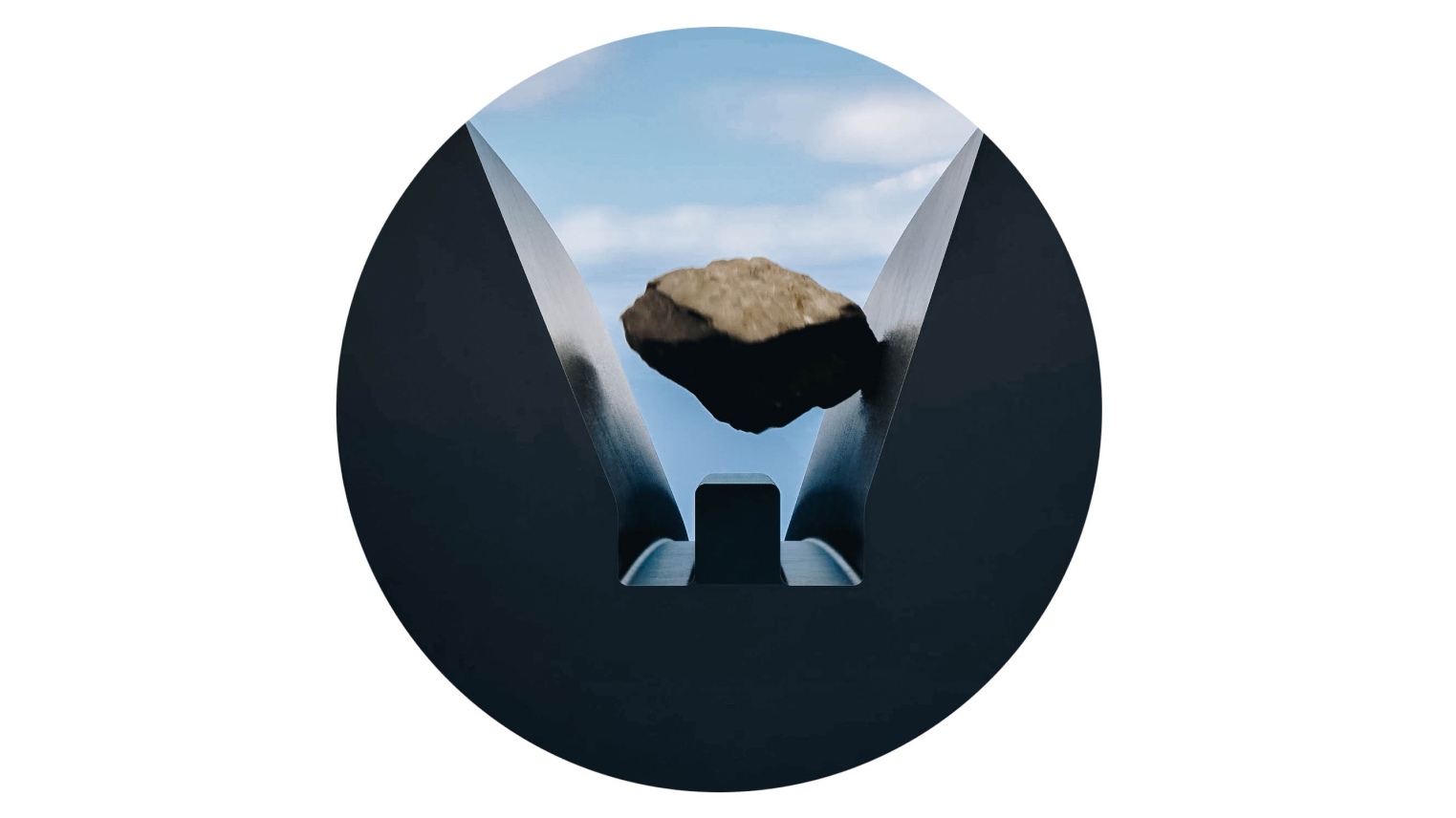

Вложения в него уже принесли первый результат: абсолютно новые шипы для Ikon Nordman с износостойким сердечником в форме «бабочки». У них больше острых кромок, чем у прежних финских, — это существенно улучшает сцепление с дорогой. А воздушная подушка-амортизатор у основания шипа снижает вибрации и шум при соприкосновении с дорогой и делает шину долговечнее.

В шинной индустрии удачные решения с годами переходят из премиальных линеек в бюджетные. «Финские» смеси и протекторы линейки Autograph тоже пройдут свой путь на конвейере в ближайшее десятилетие. Завод уже готовит им на смену новые, еще более эффективные шины собственной разработки. Ведь у Ikon Tyres есть для этого все необходимое: опыт, технологии, ресурсы и исследовательский потенциал.

* R&D — research and development (англ. — исследования и разработки).